3D-деньги: кто в медицине уже зарабатывает на использовании 3D-печати

.jpg)

Развитие технологии 3D-печати открыло новые возможности для исследований в области медицинских услуг, фармацевтики и биотехнологий. Технология послойного построения объектов по спроектированной 3D-модели впервые была применена для быстрого создания прототипов еще в 1983 г.

Автором этой технологии стал изобретатель Чарльз Халл, разработавший технологию стереолитографии: она позволяет создать практически любой объект путем спекания фотополимеров для создания заданной физической формы. Именно эта технология после активного внедрения в промышленном дизайне благодаря точности печати (0,01-0,3 мм) получила широкое применение в медицинских целях.

|

|

|

|

|

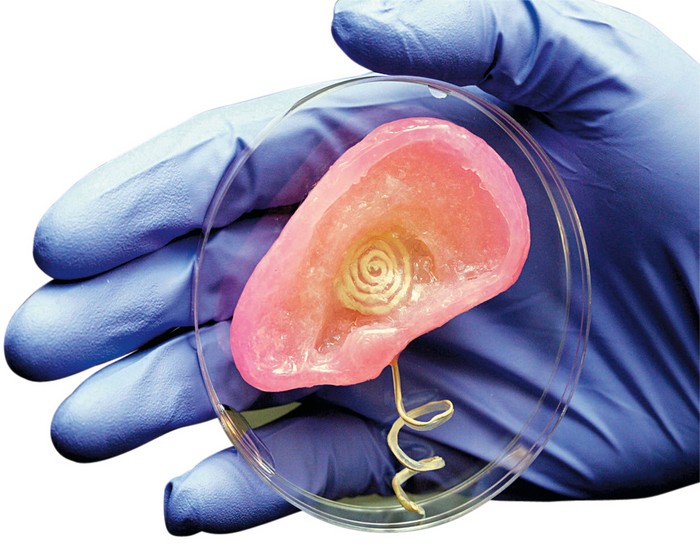

США: распечатанное на 3D-принтере бионическое ухо, содержащее чувствительную к радиоволнам антенну и живые клетки (разработка ученых из Пристонского Университета) |

Великобритания: 3D-печать помогла пациенту Эрику Моджеру получить максимально точный протез, скрывающий последствия удаления опухоли в челюстно-лицевом отделе (протез выполнен Dawood & Tanner Dental Practice) |

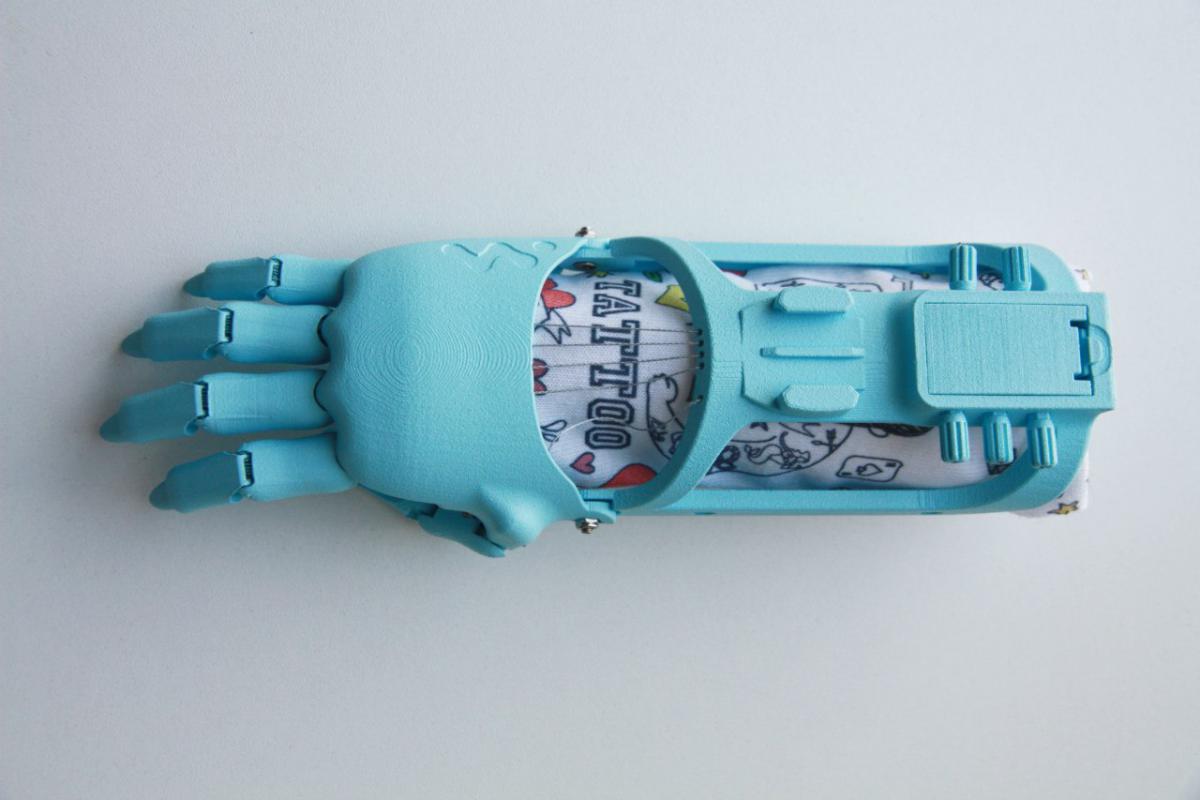

Россия: Компания Моторика созданная в 2015 двумя компаниями - W.E.A.S. Robotics и Can Touch с помощью 3D-принтера создали первый в РФ механический протез кисти руки. Стоимость протеза руки в 5 раз ниже аналогов. |

По данным исследовательской компании Markets an Markets, объем мирового рынка оборудования, программного обеспечения и сервисов по 3D-печати в медицине достигнет $2,13 млрд к 2020 г., увеличиваясь каждый год на 25% в период 2015-2020 гг.

На данный момент наибольшее распространение технология получила в стоматологии и ортодонтии, где вместе с 3D-сканированием ротовой полости появилась возможность отказаться от ручного труда при создании восковых коронок, рабочих моделей, частичных протезов и ночных кап.Кроме отказа от снятия оттисков, с помощью сканнера трёхмерная печать позволяет снизить себестоимость изделия и увеличить скорость изготовления изделия в 3-4 раза (по сравнению с гипсовой моделью). Однако сильным барьером для развития технологии остается цена всего решения (от $150 тыс.), доступная на данный момент только для крупных стоматологических лабораторий с большим объемом производства. По мнению опрошенных ортодонтов, качество сканирования с помощью интраоральных технологий, по которым создается модель для 3D-печати, пока недостаточно точно и требует улучшений.

На данный момент наибольшее распространение технология получила в стоматологии и ортодонтии, где вместе с 3D-сканированием ротовой полости появилась возможность отказаться от ручного труда при создании восковых коронок, рабочих моделей, частичных протезов и ночных кап.Кроме отказа от снятия оттисков, с помощью сканнера трёхмерная печать позволяет снизить себестоимость изделия и увеличить скорость изготовления изделия в 3-4 раза (по сравнению с гипсовой моделью). Однако сильным барьером для развития технологии остается цена всего решения (от $150 тыс.), доступная на данный момент только для крупных стоматологических лабораторий с большим объемом производства. По мнению опрошенных ортодонтов, качество сканирования с помощью интраоральных технологий, по которым создается модель для 3D-печати, пока недостаточно точно и требует улучшений.

Но, тем не менее в рынке все чаще появляются узконишевые сервисы, использующие технологии 3D-моделирования и 3D-печати для создания конечных продуктов. Один из примеров - российская компания 3D Smile, которая с помощью трехмерной печати производит съемные прозрачные капы (элайнеры) для исправления прикуса. Цена лечения этим способом сопоставима с ценой лечения брекетами, но ношение кап не вызывает никакого дискомфорта при постоянном ношении. В августе 2014 г. 3D Smile получила сертификацию в Росздравнадзоре, в октябре 2014 г. начала продажи, а в декабре компания вышла на операционную прибыль.

Но, тем не менее в рынке все чаще появляются узконишевые сервисы, использующие технологии 3D-моделирования и 3D-печати для создания конечных продуктов. Один из примеров - российская компания 3D Smile, которая с помощью трехмерной печати производит съемные прозрачные капы (элайнеры) для исправления прикуса. Цена лечения этим способом сопоставима с ценой лечения брекетами, но ношение кап не вызывает никакого дискомфорта при постоянном ношении. В августе 2014 г. 3D Smile получила сертификацию в Росздравнадзоре, в октябре 2014 г. начала продажи, а в декабре компания вышла на операционную прибыль.

Впервые эту технологию применила американская компания Align Technology, которая после получения одобрения от FDA и инвестиций в $140 млн запатентовала и запустила систему выравнивания зубов Invisalign. В 2005 г. после агрессивной рекламной кампании за $45 млн и обучения 10 тыс. ортодонтов в Северной Америке компания вышла в плюс по чистой прибыли. В 2015 г. компания отгрузила клиентам 583,2 млн кап по всему миру, а чистая прибыль составила $144 млн при рентабельности 17%.

Впервые эту технологию применила американская компания Align Technology, которая после получения одобрения от FDA и инвестиций в $140 млн запатентовала и запустила систему выравнивания зубов Invisalign. В 2005 г. после агрессивной рекламной кампании за $45 млн и обучения 10 тыс. ортодонтов в Северной Америке компания вышла в плюс по чистой прибыли. В 2015 г. компания отгрузила клиентам 583,2 млн кап по всему миру, а чистая прибыль составила $144 млн при рентабельности 17%.

Одним из самых ярких стартапов на рынке ортопедических товаров стало появление компании SOLS, которая с момента создания в 2013 г. привлекла $23,7 млн инвестиций. Основатели этого американского сервиса создали способ напечатать на 3D-принтере стельки по индивидуальному заказу.

Одним из самых ярких стартапов на рынке ортопедических товаров стало появление компании SOLS, которая с момента создания в 2013 г. привлекла $23,7 млн инвестиций. Основатели этого американского сервиса создали способ напечатать на 3D-принтере стельки по индивидуальному заказу.

Клиент с помощью приложения отправляет в компанию снимки своей стопы (занимает около 10 минут) и добавляет информацию о весе и двигательной активности. Далее в SOLS по уникальным алгоритмам обрабатывают видео и, учитывая дополнительную информацию, печатают индивидуальную пару стелек. В 2013-2014 гг. компания тестировала продукт по договоренности с 50 врачами-ортопедами, от которых получала до 100 заказов в неделю от их клиентов.  В 2015 г. с запуском коммерческой стадии проекта цена составила $300-500 за пару (при стоимости ортопедических изделий в аптеке $500-1000). В 2016 г. компания снизила стоимость персональных стелек до $99.В августе 2016 г. компания объявила об партнерстве с производителем спортивной обуви Rykä, в рамках которого для новой линейки персонализированной женской обуви будут производиться индивидуальные стельки. По заверениям SOLS, компания продолжит практику партнёрства с обувными брендами.

В 2015 г. с запуском коммерческой стадии проекта цена составила $300-500 за пару (при стоимости ортопедических изделий в аптеке $500-1000). В 2016 г. компания снизила стоимость персональных стелек до $99.В августе 2016 г. компания объявила об партнерстве с производителем спортивной обуви Rykä, в рамках которого для новой линейки персонализированной женской обуви будут производиться индивидуальные стельки. По заверениям SOLS, компания продолжит практику партнёрства с обувными брендами.

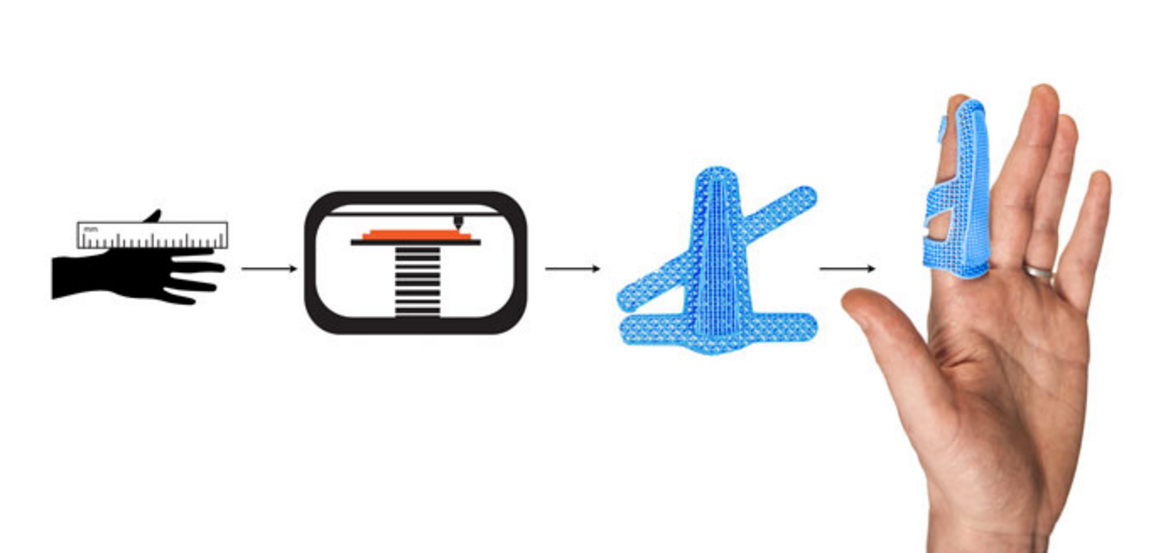

В России наибольшую известность получил сервис Здравпринт. Его специализация - 3D-печать индивидуальных ортезов, заменяющих применение гипса и его альтернатив – софткаста и турбокаста. Основатели компании Федор Аптекарев и Алексей Цуканов в 2013 г. вложили в проект собственные средства в размере $50 тыс., инвестировав в оборудование и исследования. В отличие от традиционных методов фиксации, ортезы легко снимаются, имеют сетчатую «дышащую» структуру, обладают малым весом (от 50-100 гр.) и влагостойкостью. Возможно применение ортезов в сложных переломах после снятия гипса на 3-5 неделе восстановления. Разработчики компании создали специальное ПО, позволяющее быстро моделировать ортез по индивидуальным параметрам пациента. Здравпринт работает напрямую с лечебными учреждениями, которые размещают заказ на изготовление или используют ранее заготовленные фиксаторы. Кроме этого сервис предлагает доставку ортезов пациентам, предоставляющим направление от врача. В последнем случае наложение ортеза осуществляется в лечебном учреждении. Цена изделия, в зависимости от размера, варьируется от 300 до 3 300 руб., время изготовления также может занимать от 30 мин. до 24 час. В 2015 г. компания привлекла $100 тыс. от венчурного фонда Maxfield Capital.

3D-печать нашла применение и в производстве персонализированных лекарственных средств. В августе 2015 г. компания Aprecia Pharmaceuticals получила разрешение от Управления по контролю качества пищевых продуктов и лекарственных препаратов США (FDA) на создание препарата SPIRTAM (Леветирацетам). Лекарственное средство, изготовленное в виде таблеток, помогает контролировать судорожные приступы эпилепсии. Собственная технология трехмерной печати ZipDose позволяет создавать индивидуальную дозировку с содержанием активного вещества до 1000 миллиграммов. В результате пациент упрощает процедуру приема и получает быстродействующий препарат, растворяющийся от 2 секунд. Технологии еще предстоит пройти проверку временем, но, тем не менее, Aprecia Pharmaceuticals планирует расширить производство 3D-печатных лекарств с индивидуальной дозировкой. Всего компания защитила более 50 патентов, связанных с 3D-печатью лекарственных средств. За 2015-2016 гг. компания получила $50 млн инвестиций, направив их на покупку оборудования и исследовательские работы.

3D-печать позволяет воссоздать точную копию человеческого скелета и отдельных органов, помогая врачам провести тренировку и максимально точно отработать приемы перед операцией. В России 3D-моделирование и прототипирование (создание модели на 3D-принтере) активно практикует НИДОИ им. Г.И.Турнера для создания шаблонов, используемых для операций у детей с новообразованиями, послеоперационными деформациями и изъянами челюстно-лицевой области. Также в апреле 2016 г. стало известно об использовании 3D-печати в Санкт-Петербургском государственном педиатрическом медицинском университете. Врачи использовали 3D-печатную модель сердца, которую изготовила швейцарская компания 3D Medical Printing. С помощью макета и результатов ультразвука хирургам удалось реконструировать дугу аорты пятидневного ребенка с врожденным пороком сердца. Модель, созданная на 3D-принтере, стала шаблоном для подготовки к операции. Обычно в подобных ситуациях врачи ограничены компьютерной томографией и ультразвуком.

В перспективе будущих 10 лет в сфере 3D-биопечати в медицине наибольшее внимание будет уделяться созданию органов и живых тканей. Первопроходцем этого рынка стала американская компания Organovo, которая в 2007 г. создала 3D био-принтер и собственную технологию воспроизведения тканей человека. В 2014 г. компания произвела искусственную ткань человеческой печени, которая стала использоваться фармацевтическими концернами для тестирования новых лекарственных средств. Они могут быть использованы при оценке воздействия лекарств как в острой форме (3-5 дней), так и при длительном приеме средств. В 2015 г. компания представила напечатанную ткань почки также для анализа влияния медицинских препаратов. За финансовый 2016 год выручка Organovo составила $1,5 млн, а рост выручки с 2014 года составил 98%. В России набольший вклад в развитие 3D-биопечати оказывает компания 3D Bioprinting Solutions, созданная усилиями игрока российского рынка лабораторной диагностики - компании ИНВИТРО. В сентябре 2014 г. компания представила первый отечественный биопринтер, а в феврале 2016 г. ученые лаборатории объявили, что впервые в мире напечатали на 3D-принтере щитовидную железу мыши и пересадить ее животному.

Применение 3D-печати в медицинских целях находится только в начале пути, но уже демонстрирует позитивные эффекты недостижимые другими технологиями. В ближайшие годы масштаб развития технологии будет зависеть от трех ключевых факторов: скорости печати, снижения средней цены устройств и расширения спектра доступных материалов. При этом выгоду получат все участники системы здравоохранения - фармацевты, производители и интеграторы оборудования, врачи и пациенты.